Formula SAE

Dentro de mi carrera universitaria forme parte de varios grupos estudiantiles. De los más destacados fue Fórmula SAE de la que forme parte desde Agosto de 2020 hasta Junio de 2023.

Formula SAE es una competencia automovilística estudiantil en la que equipos de todo el mundo diseñan y manufacturan carros tipo fórmula para competir en las diferentes categorías, promoviendo la excelencia en ingeniería. Como coordinador de área de manufactura en aerodinámica obtuvimos el segundo lugar en Diseño General en FSAE México, fue mi primera competencia y la segunda del equipo. Fue 100% virtual, debido a la pandemia, por lo que solo evaluaban diseños fundamentados con gráficas y simulaciones. Posteriormente se empezó a realizar la manufactura del vehículo.

Entré en el área de Aerodinámica como colaborador, aprendí mucho sobre conceptos básicos y avanzados del área, y de diseño y simulación. Posteriormente llegué a ser coordinador de área donde tomamos la decisión de dividirla en dos secciones:

Aerodinámica de diseño

- Se encarga de toda la investigación para mejorar el diseño aerodinámico y validarlo con simulaciones para implementaron en el vehículo.

Aerodinámica Manufactura

- Esta área se encarga del desarrollo y manufactura de toda la carrocería y componentes aerodinámicos del vehículo.

Se realizó esto para poder avanzar en la manufactura del vehículo a la par que se seguían realizando investigaciones para mejorar partes del vehículo aún no manufacturadas y empezar con los primeros avances del siguiente modelo.

Antes de continuar me gustaría darles una breve y muy básica introducción a la aerodinámica y los conceptos generales que se deben abarcar al momento de realizar este tipo de proyectos.

Aerodinámica

La aerodinámica, en pocas palabras, es cómo interactúan los objetos a través de un fluido. Cuando un objeto se mueve a través de un fluido, o cuando un fluido pasa junto a un objeto, las moléculas del fluido cerca del objeto se alteran y se mueven alrededor del objeto. Las fuerzas aerodinámicas dependen de manera compleja de la viscosidad del fluido.

Lo que buscamos en este tipo de proyecto es que el vehículo se mueva más fácil a través del aire, a menor fuerza de resistencia más velocidad, pero hay que considerar otros aspectos para evitar comportamientos que no nos benefician.

Drag y DownForce

El Drag en pocas palabras es la resistencia aerodinámica que experimenta un objeto, en este caso un mono plaza, en contra a la dirección de avance del fluido, oponiéndose a su movimiento longitudinal. Es de vital importancia las evaluaciones del diseño de la carrocería principal con sus diferentes cargas, llámese cargas a los alerones, sidepots, undertray, etc.; porque es la forma en la que las moléculas deben fluir para determinar cuán fácil estas se pueden desplazar.

Dentro de este tipo de diseños es un tanto complejo comprender la dirección que tomará el fluido. El aire tiende y prefiere seguir una superficie en lugar de separarse de ella y puede ser un poco ilógico a simple vista, este tipo de comportamiento se llama efecto Coanda. El efecto Coanda es una serie de sucesos que describen el comportamiento de un fluido al impactar con una superficie. Este principio sostiene que todos los fluidos tienden a ser «atraídos» por superficies próximas en lugar de rebotar o desviarse.

El DownForce, por otro lado, es la fuerza que fuerza al mono plaza hacia el piso por la carga aerodinámica, esto varía mucho según el diseño y los componentes añadidos en el vehículo, pero esto nos ayuda a una mejor adherencia de las llantas al asfalto para una mejor tracción y evitar el descontrol del mono plaza a altas velocidades, beneficia mucho en las curvas para evitar que se descarrile por levantamiento.

Existen dos tipos de Drag, el inducido que se genera a partir de una resultante por la generación de downforce en el avance y el parásito que va ligado directamente a la geometría del cuerpo al avance del vehículo a través del flujo.

Principio de Bernoulli

El principio de Bernoulli aplicado a la Formula 1 refiere que el aumento de la velocidad de un fluido se produce simultáneamente con una disminución de la presión estática. De hecho, presenta la base fundamental del comportamiento de los vehículos terrestres, pero este principio solo se puede aplicar a fluidos ideales, sin viscosidad.

Sin embargo, en la práctica se puede aplicar a flujos de densidad constante, incompresibles, en este caso, el aire que rodea al vehículo en movimiento. Generalmente, cuando esta ecuación se aplica al estudio aerodinámico de monoplazas de fórmula 1 se simplifica la ecuación despreciando la energía potencial.

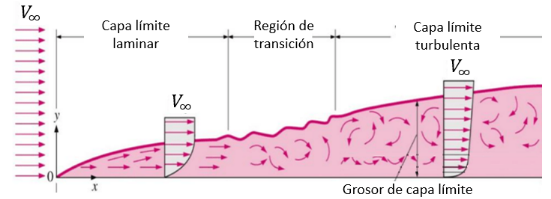

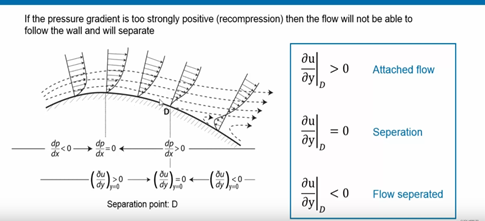

Boundry Layer

La velocidad de un fluido es la misma en todos sus puntos cuando se mueve libremente sin obstáculos que puedan alterar la dirección o confinarlo, cuando entra en contacto con una superficie la velocidad del fluido se ve afectada y donde aparece este fenómeno de la capa límite.

Cuando este fenómeno ocurre, existe un rango de velocidades a través de la capa límite desde el máximo hasta cero, siempre que el fluido esté en contacto con la superficie. Por lo general, las capas límites con más delgadas en el borde de la superficie que rodea y más gruesas en el borde de salida. Estas pueden ser laminar, presentando un flujo ordenado y con menos fricción entre el fluido y la superficie; o turbulenta, donde el flujo será caótica y generará vórtices que generarán mayor resistencia al aire, afectando directamente en el desempeño/rendimiento del vehículo.

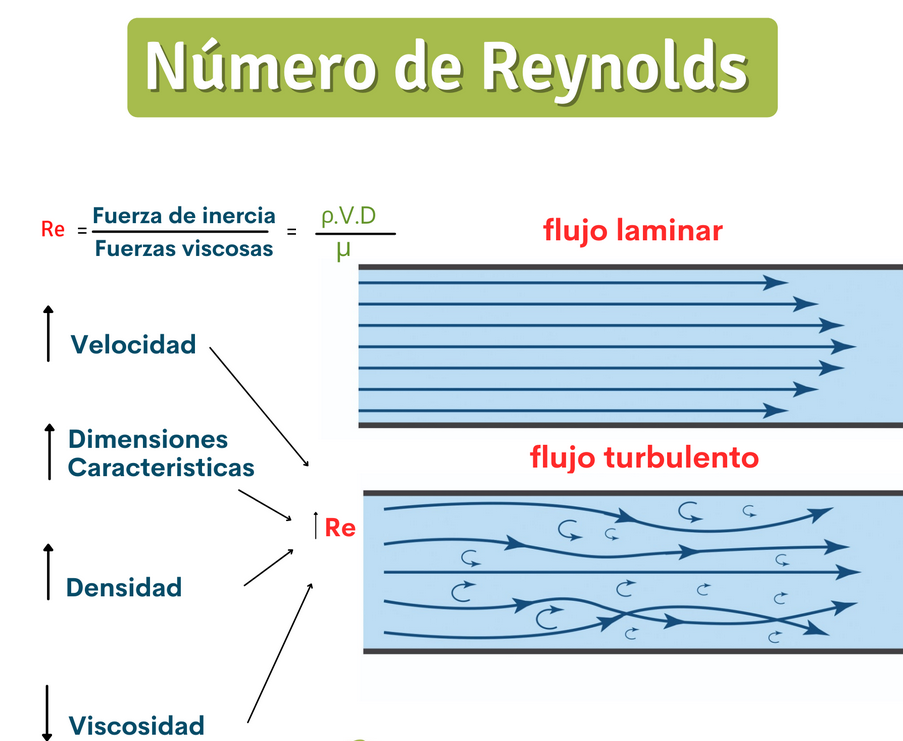

Numero de Reynolds

El número de Reynolds es un número adimensional, sin unidades, y dentro de la mecánica de fluidos establece la relación entre las fuerzas de tipo inercial y las viscosas de un fluido en constante movimiento. Esta cantidad depende de la densidad, velocidad, viscosidad del fluido y de las dimensiones por las que este recorre e interactúa, concretamente es determinar el comportamiento de un fluido, saber con certeza si este es laminar o turbulento.

La relación del fluido y el número de Reynolds

Si el Número de Reynolds es pequeño, la viscosidad del fluido es predominante, más que las fuerzas de inercia. Esto implica que la viscosidad del fluido mantendrá el orden de las partículas en movimiento, dando un flujo laminar. Mientras que si el Número de Reynolds es grande, las fuerzas de inercia dominarán sobre las fuerzas viscosas, provocando que las partículas del fluido se muevan de forma desordenada y caótica, dando como resultado un fluido turbulento.

Proceso de trabajo

Generalmente partimos de un diseño conceptual y a partir de este se generan las mejoras en sus diferentes áreas. Se debe tener una muy buena comunicación entre todas las áreas por los cambios que realicen y que no afecten el diseño de otras. Si la mejora genera un cambio significativo en el desempeño del vehículo y esta «mejora» afecta otra área, teniendo que re diseñar una parte ya lista, se debe notificar y trabajar en conjunto, siempre y cuando ambas partes estén de acuerdo.

Dentro del equipo habían diferentes áreas y cada una tenía su forma de trabajar y su organización, pero una vez a la semana todos los coordinadores de área nos reuníamos de forma presencial junto con el Team leader y el Chief Engineer para presentar avances y noticias del proceso del proyecto. El equipo se dividía en:

- Chasis

- Aerodinámica

- Suspensión

- Tren Motriz

- Electrónica

- Marketing

- Finanzas

Como menciono anteriormente, el departamento de aerodinámica se divide en dos áreas, la parte de diseño se encarga de investigar y realizar mejoras en el diseño del vehículo y la de manufactura que se encarga de la elaboración de forma física de cada carga aerodinámica.

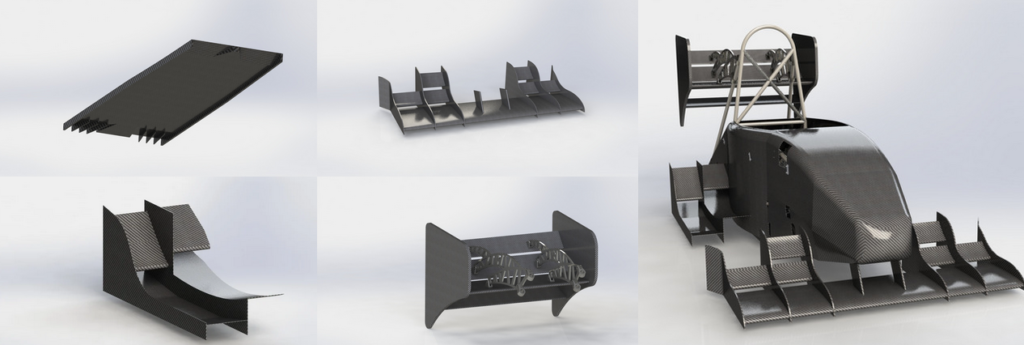

Este es un modelo pasado del monoplaza tiene unas dimensiones aproximadas de 3.05 m de largo, 1.5 m de ancho y 1.25 m de alto, se tuvo que modificar para ajustar las dimensiones.

Deben de saber que este tipo de proyectos demanda muchas horas y personal, tener muy buena comunicación con el equipo y con los departamentos. Dentro del equipo eramos alrededor de 80 personas entre todas las áreas y dentro de aerodinámica éramos alrededor de 12 personas entre ambas áreas y nos ayudábamos mutuamente. Para entrar al equipo el proceso puede ser un poco tedioso, cambia dependiendo el coordinador que maneje el departamento y el departamento al que apliques. Cuando yo entré y cuando yo coordiné el área, el proceso de reclutamiento era realizar un pequeño proyecto, este podía variar, pero se evaluaba todo el proceso e interés. Se organizaba una reunión con todos los interesados y se explicaba el caso de estudio a realizar, ellos debían investigar, diseñar, simular y sustentar su diseño a lo largo de 4 semanas de la parte del monoplaza que se proponga realizar.

Quiero compartirles a grandes rasgos los diferentes componentes aerodinámicos que conforman el monoplaza en nuestro diseño del 2021

Como bien se menciona anteriormente, cada componente tiene una función específica para eficientizar el desplazamiento del vehículo a grandes velocidades. Teniendo como referencia la teoría básica presentada anteriormente se darán características de las partes, pero se explicará más sobre los perfiles alares que se implementaron.

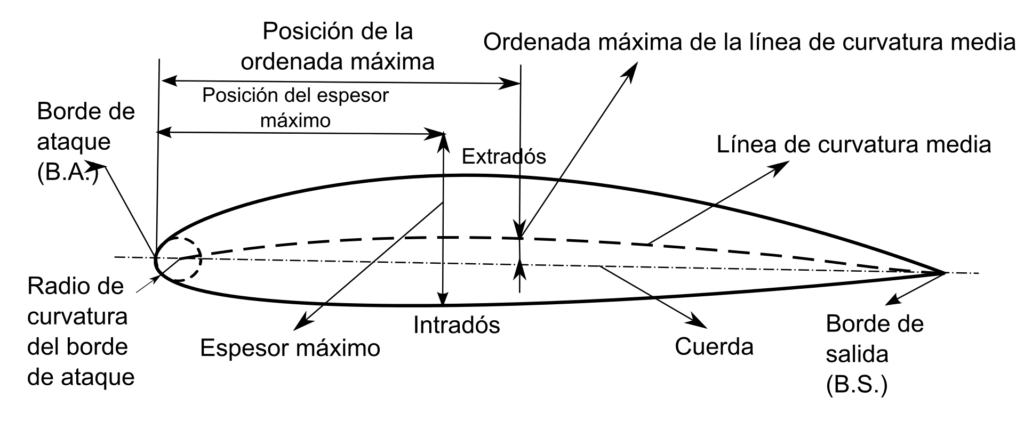

Perfiles Alares

Al igual que los aviones, dentro del giro automotriz se implementan perfiles aerodinámicos para generar, a diferencia de los aviones con la sustentación, downforce que genere una carga sobre el vehículo para mantenerlo a ras de piso y así aprovechar mejor la tracción de los neumáticos o evitar el descontrol en una curva a altas velocidades. Un perfil alar es la forma del área transversal de un elemento que genera sustentación al desplazarse a través del aire creando una distribución de presiones.

Todo objeto presenta un perfil característico y según el diseño es más o menos eficiente en el avance de a través de un fluido, fuerzas dinámicas que este genera, etc. En el siguiente documento se detalla más sobre los perfiles alares y lo que se considera para escoger el más adecuado según los objetivos del proyecto

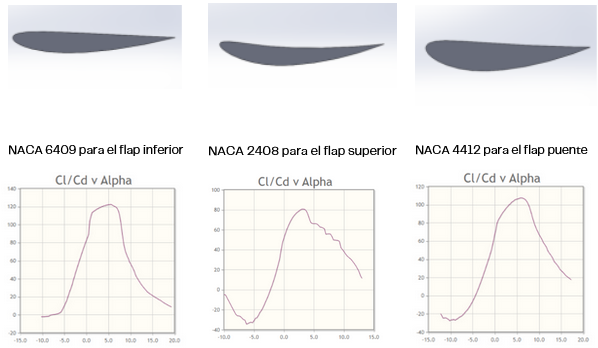

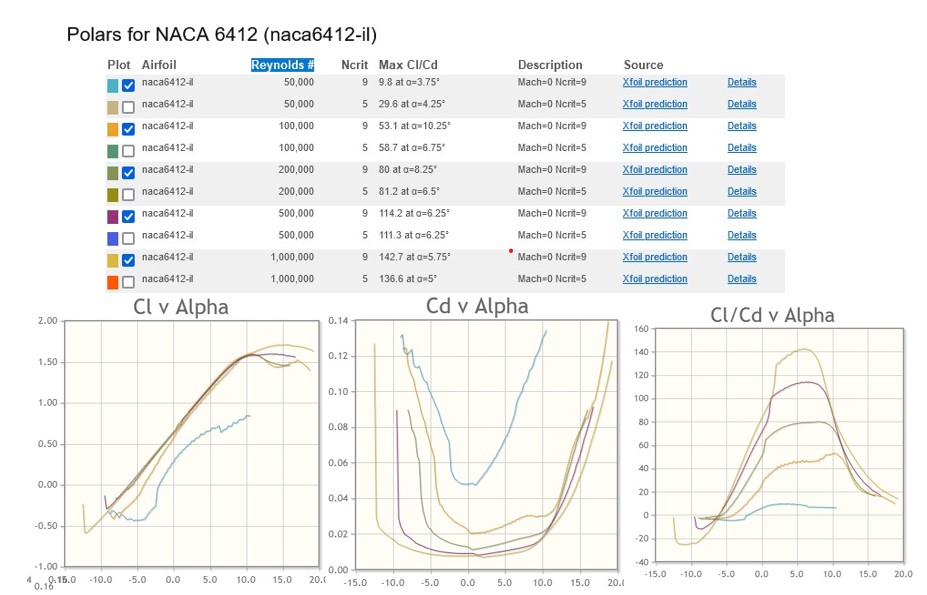

Nosotros para seleccionar un perfil utilizamos la página «Airfoil Tools» y según lo que investigamos o variando parámetros dentro de la búsqueda podemos comparar diferentes perfiles y escoger el mejor según el componente.

Estos perfiles fueron considerados y comparados para la elaboración del alerón delantero en el diseño del 2021, cada perfil se evalúa con diferentes datos presentadas en diferentes gráficas. Lo que se expresa en esas gráficas presentadas es la relación cuantitativa del CL (lift coefficient) y CD (Drag Coefficient) en la variación del ángulo de ataque, es decir, encontrar el mejor ángulo donde esta relación sea la más eficiente en cuestión aerodinámica. Nos enfocamos en estas gráficas específicamente porque nos interesa un alto coeficiente de elevación a un bajo coeficiente de arrastre, pero dentro de la aplicación puedes encontrar más gráficas que describan de forma más detallada el perfil alar. Enfocándonos en el perfil NACA 6412, que fue el seleccionado, se evalúa a diferente número de Rynolds y diferentes ángulos de ataque a un Max Cl/Cd.

Para la interpretación de estas gráficas se deben considerar los elementos descritos anteriormente, en la parte superiro podemos ver descritos los datos que se evalúan del perfil (# Reynolds, Max CL/CD evaluado a un ángulo determinado), las gráficas muestran esta comparación del ángulo de ataque a cuánto genera el perfil según su geometría. La gráfica de sustentación (CL vs Alpha)cuando muestra una región no linear presenta mayor turbulencia, en su Max CL es el punto de entrada en perdida. La gráfica de arrastre muestra la generación de drag generado por la geometría del perfil a un ángulo determinado. El Cl/Cd vs Alpha muestra la eficiencia de la relación de ambos coeficientes en relación al ángulo de ataque. Como podemos observar este perfil presenta muy buena propiedades a altas velocidades, pero no muy buenas a bajas. En este caso nos enfocamos a que cumpla las optimas condiciones a velocidades altas.

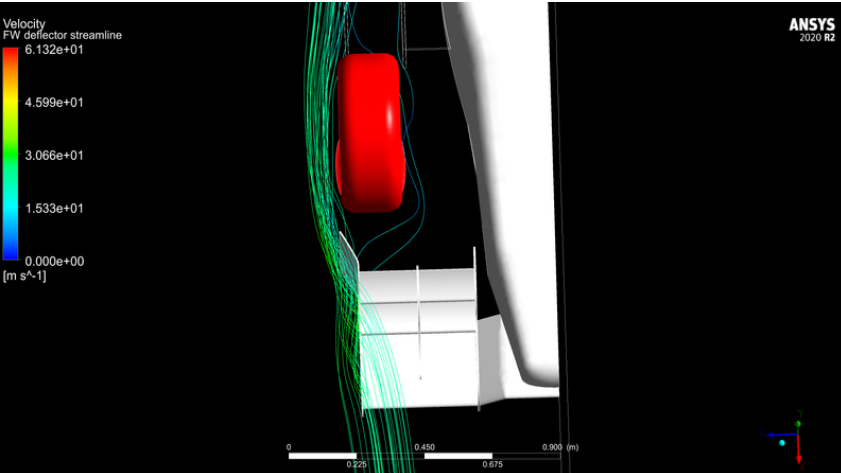

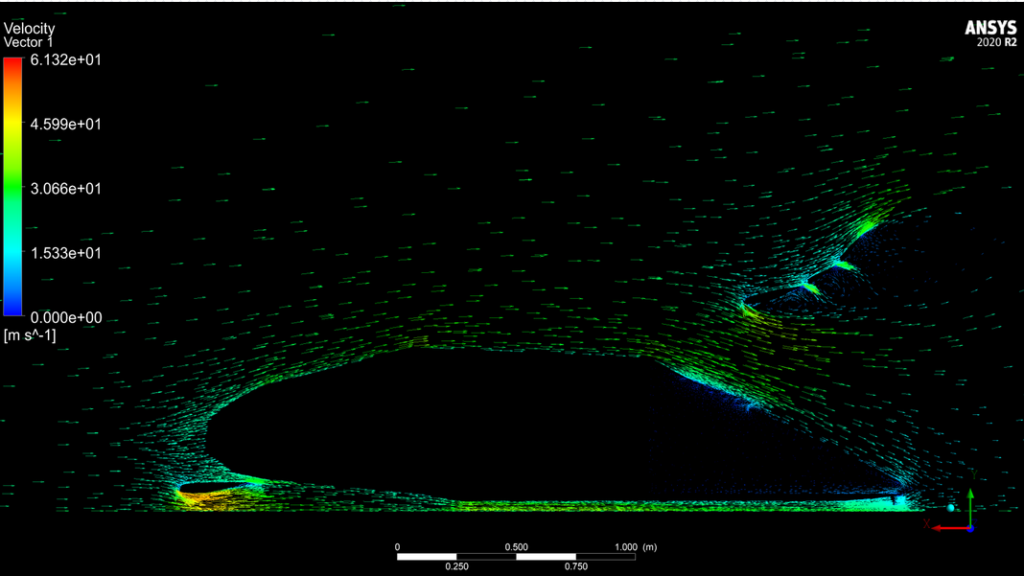

Alerón delantero

El alerón delantero se emplea para generar carga aerodinámica, downforce, con la menor cantidad de drag generado. De la misma forma, mediante el alerón se modifica el flujo de aire, evitando que el aire impacte directamente con las llantas, porque esto generaría bastante resistencia al avance; y desviándolo de forma óptima a las diferentes partes del monoplaza

- Maximizar el flujo al Undertray y los Sidepods

- Redirigir el flujo fuera de las llantas

Como pueden observar en la simulación, el alerón cumple el objetivo de redirigir el flujo fuera de las llantas

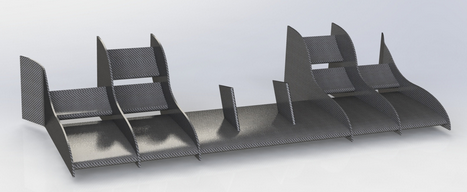

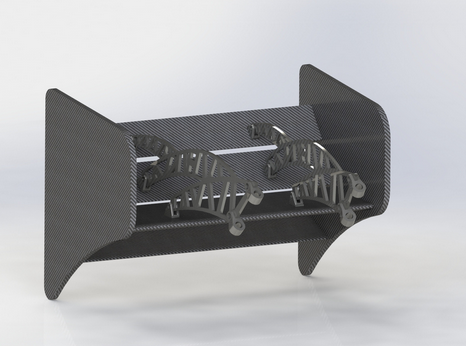

Alerón Trasero

El diseño de nuestro alerón trasero consta de un plano y dos flaps que generan una zona de succión bajo este y una de presión sobre este y gracias a los endplates la zona de succión se encierra, generando una fuerza vertical que empuja hacia abajo, generando downforce. Considerente también el drag inducido generado por los endplates.

Para simular el alerón trasero debe evaluarse con todo el monoplaza, ya que al estar en la parte posterior, todo el flujo de aire se ve afectado por el resto del vehículo y no es similar a un flujo libre. Existe una gran dependencia entre el correcto funcionamiento del alerón y el difusor.

- Igualar fuerza aerodinamica del front wing para un balance ideal.

- Evitar afectaciones por turbulencia de las llantas y cuerpo.

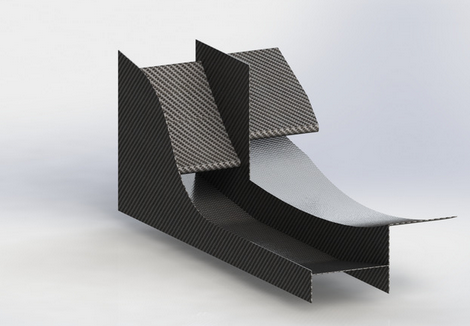

Sidepods

Dentro de los sidepods puede variar el funcionamiento que le des según su diseño, en nuestro caso queremos evitar que se filtre el flujo de aire dentro del undertray y evitar que el flujo externo choque directamente con las traseras, por otro lado se puede diseñar con el afán de refrigerar la parte posterior del vehículo, donde va el motor y las baterías debido a las altas temperaturas que presentan en una carrera.

- Evitar el filtramiento de aire al undertray.

- Minimizar cantidad de flujo que llega a las llantas traseras.

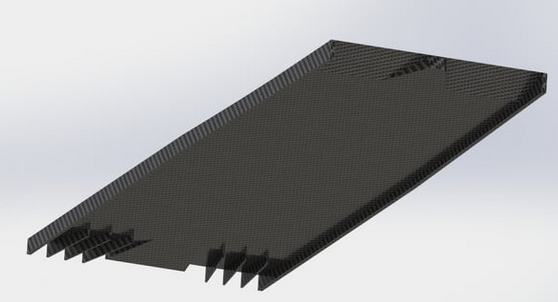

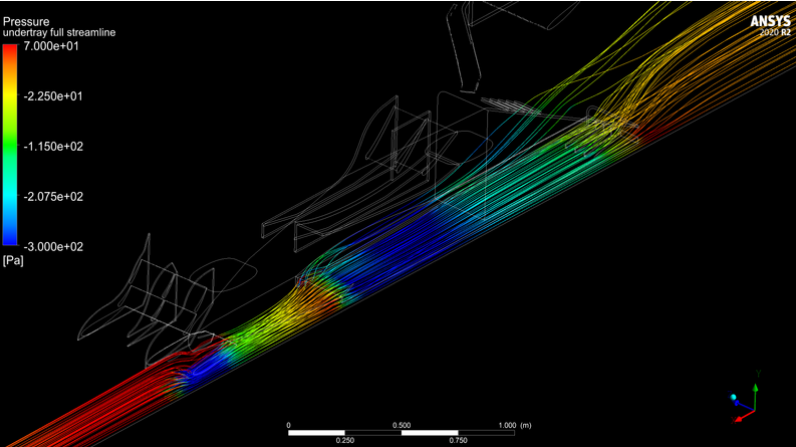

Undertray

El undertray es una de las partes más importantes y de mejor eficiencia aerodinámica dentro del vehículo, generando mucha carga aerodinámica con el mínimo de drag. Su diseño es complejo, para poder generar ese efecto de succión, la parte delantera debe tener poca separación con el suelo y aumentar suave y progresivamente hasta su parte posterior, de máximo unos 2° de elevación, llegando hasta el difusor, para poder generar este efecto; recordando que se debe estudiar cuidadosamente la distribución de downforce a lo largo del undertray ya que no es uniforme y tiene puntos de menor presión. Claro, lleva mucho análisis de fondo, pero de forma general es l principal característica de este elemento

- Maximizar área de alta velocidad/baja presión

- Evitar separación de flujo en el difusor.

- Tener el centro de presión central.

Como podemos observar en la simulación, al inicio del undertray el aire que circula, luego del alerón delantero, se acelera reduciendo la presión (Por el principio de Bernoulli) y al llegar al difusor en la parte posterior, este expande el aire pasando el flujo de aire de baja presión a presión atmosférica. Se debe conseguir que este elemento funcione correctamente tanto a altas como bajas velocidades.

Simulación General

Una vez evaluado todos los componentes aerodinámicos, se debe simular todo el vehículo completo a diferentes velocidades para evaluar el comportamiento completo del vehículo y las modificaciones que se deban hacer.

Proceso de Elaboración

Una vez listo el diseño, sin realizar cambios significativos, empezamos a manufacturar el vehículo, para ellos decidimos optar por seguir un proceso tradicional y algo rudimentario, al ser un proyecto que demanda mucho tiempo y recursos no podíamos darnos el lujo de hacerlo complejo, de igual forma recién estábamos aprendiendo. Dentro del equipo tuvimos la oportunidad de tener a un estudiante de Colombiano que llegó de intercambio a un grupo de investigación, Santiago Fuentes, que a su vez formaba parte de Kratoseafit, un equipo en Colombia que creó y diseñó un vehículo Electro-Solar que participó en Europa quedando como el vehículo eléctrico más rápido en «Ilumen European Solar Challenge» en 2018.

Él nos guió en el proceso de manufactura del vehículo. (modelo, molde, pieza). Para este tipo de proyecto se requiere una gran inversión por lo que tenemos un equipo enfocado en conseguir patrocinadores, administrar los recursos del equipo y promocionarlo. Uno de nuestros principales patrocinadores fue «Moldem» que nos facilitó las Fibras de Vidrio, Resina, Gelcoat, Pasta Automotriz, Lijas y los conocimientos para trabajar con este tipo de materiales, es un proceso muy laborioso!

Modelo

Para poder realizar las piezas necesitamos un modelo a escala real de todo el vehículo, las grandes industrias tienen diferentes métodos y equipos de punta para realizarlo, pero como mencionamos no tenemos todos los recursos por lo que optamos por Kerfing, que consiste en realizar cortes a una tabla de MDF para poder curvarla y replicar la geometría de la pieza.

Empezamos practicando con los perfiles alares. Usando el método escogido, replicamos los perfiles alares para realizar el modelo antes de sacar el molde.

Modelo Perfil alar

Una vez replicada la pieza se pone pasta automotriz para rellenar todos los cortes realizados por el kerfing, dando otra capa a la pieza, y se lija para dejarlo completamente lizo.

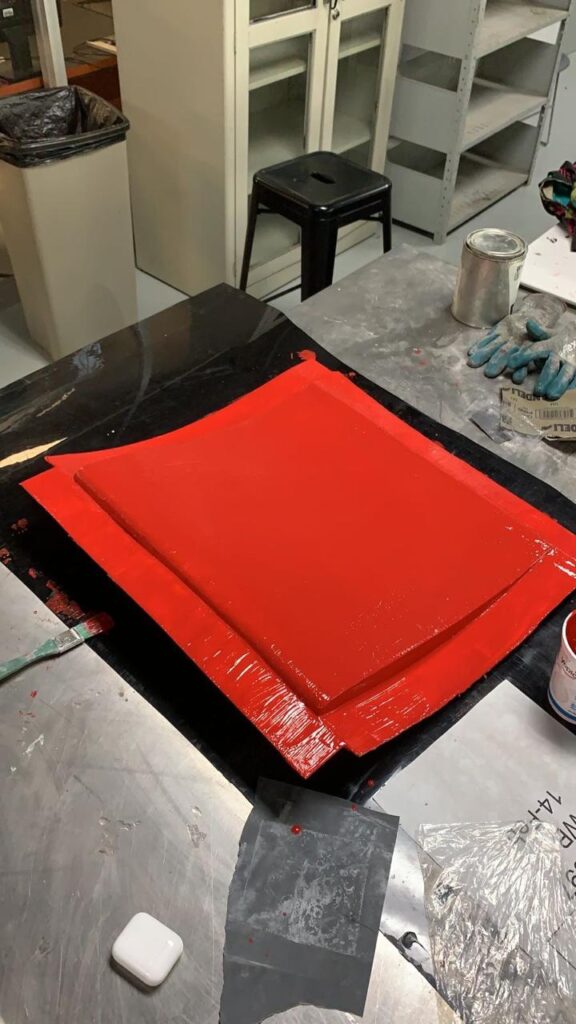

A la par que se realizaba el molde del perfil alar, se realiazaban las pruebas y toma de medidas del Gelcoat (Cantidad de catalizador, tiempo de fraguado y tiempo de solidificación), el Gelcoat es inflamable y se deben tomar medidas de seguridad necesarias.

Luego se ponen pestañas previo a poner el Gelcoat para así generar los moldes. El Gelcoat es un material utilizado para mejorar la calidad de la superficie de un material compuesto por fibra, dejando la pieza completamente liza para proceder a aplicar desmoldante (Usabamos aproximadamente 7 capas) y proceder a cubrirlo con fibra de vidrio y resina de poliester.

Una vez realizado todo este proceso, se puede continuar poniendo la fibra de vidrio, para los perfiles pusimos 5 capas de fibra. Luego de poner el desmoldante se coloca la resina sobre el modelo y encima los pliegos de fibra de vidrio y peuqeños pedazos para los lados, se debe de cuidar que no queden burbujas de aire en ninguna parte de las fibras para no perjudicar el molde completo y no tener problemas futuros al generar la pieza. Se puede hacer con una bolsa al vacío y extraer todo el exceso de resina (es el método más usado generando piezas de alta calidad) o simplemente pasar rodillos por encima de las fibras, se realiza esto para cada capa.

Una vez terminado, esperando un tiempo prudente para que seque bien, quitamos la fibra del modelo y tendremos un molde de la pieza a fabricar, con buena resistencia y peso liviano.

De la misma forma tuvimos que hacer el mismo proceso para todo el vehículo, conlleva mucho esfuerzo y dedicación para llevar acabo este proyecto, es un compromiso con el equipo y las diferentes áreas para que se pueda realizar el proyecto. Hasta donde yo pude compartir y aportar, quedo casi listo toda la carrocería del vehículo, les dejo algunas fotos del proceso de armado del mismo en Kerfing y fotos posteriores con la fibra ya puesta.

Es una experiencia asombrosa que te enseña mucho, desde ser autodidacta y aprender áreas muy ajenas a tu materia hasta realizar prácticas en manufactura, organización de equipo, comunicación, manejo patrocinios, simulaciones y diseños computarizados avanzados, etc.

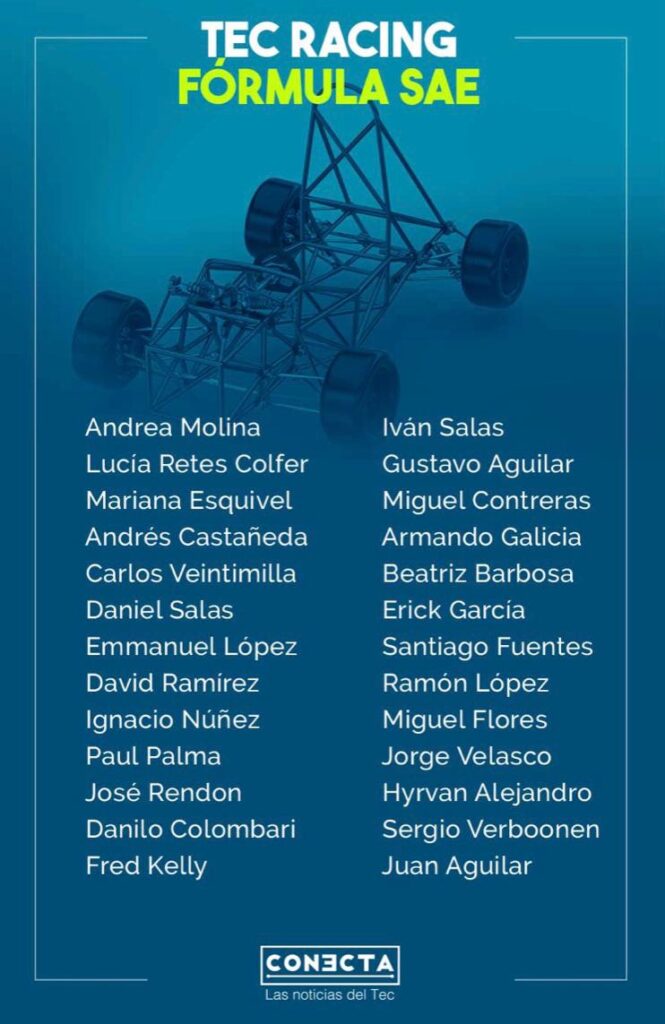

Todo esfuerzo tiene sus frutos y ganamos el segundo lugar de diseño ingenieril en FSAE México y tercer lugar general del vehículo, que incluye la parte de finanzas, marketing y patrocinios; reconocimientos por parte del Tecnológico de Monterrey en sus diferentes cuentas, incluso en su revista «Conecta Tec», hasta en un video promocional de las tecnologías que implementa el tec.

Quiero Agradecer enormemente a mi equipo, amigos y compañeros de trabajo, de mi área (Aerodinámica), que hicieron posible este proyecto y logros. Cabe recalcar que el equipo completo era de aproximadamente 80 personas que hicieron un trabajo fenomenal en las otras áreas.

- José Rendon https://www.linkedin.com/in/peperendon

- José Mateo González https://www.linkedin.com/in/jos%C3%A9-mateo-gonz%C3%A1lez-almanza-b22bb224b

- Carolina Garces https://www.linkedin.com/in/carolina-garces-4b08541b1

- Armando Galícia https://www.linkedin.com/in/armandogalicia

- Santiago Fuentes https://www.linkedin.com/in/armandogalicia

- Brandon Magallanes https://www.linkedin.com/in/santiago-fuentes-rojas

Actualmente cuento con certificados de Dassault System en SolidWorks como la CSWA – Mechanical Design Associate y la CSWA – S Simulation Associate. De la misma forma tengo experiencia en manufactura de fibra de vidrio, Gelcoat y manufactura aditiva, reforcé mis habilidades de comunicación y manejo de equipos.

Referencias

Katz, J., (1995). Race Car Aerodynamics: Designing for Speed, Cambridge, USA, Bentley Publishers.

Nuclear Power. Velocity Boundary Layer – Thermal Boundary Layer. Online en: https://www.nuclear-power.net/nuclear-engineering/fluid-dynamics/boundary-layer/velocity-boundary-layer-thermal-boundary-layer/

Griselda. (2022). Número de Reynolds: qué es y cómo se calcula. Ielogis. https://ielogis.com/numero-reynolds-calculo/

Osma, M. F. (2021). ¿Qué es el número de Reynolds? Aerodinámica F1. https://www.aerodinamicaf1.com/2020/10/que-es-el-numero-de-reynolds/